截止阀用中腔双重密封设计的结构特征,使截止阀中腔密封结构具有良好的密封性能,以满足高温气冷堆针对核级氦气截止阀中腔密封结构提出的较高的密封要求。

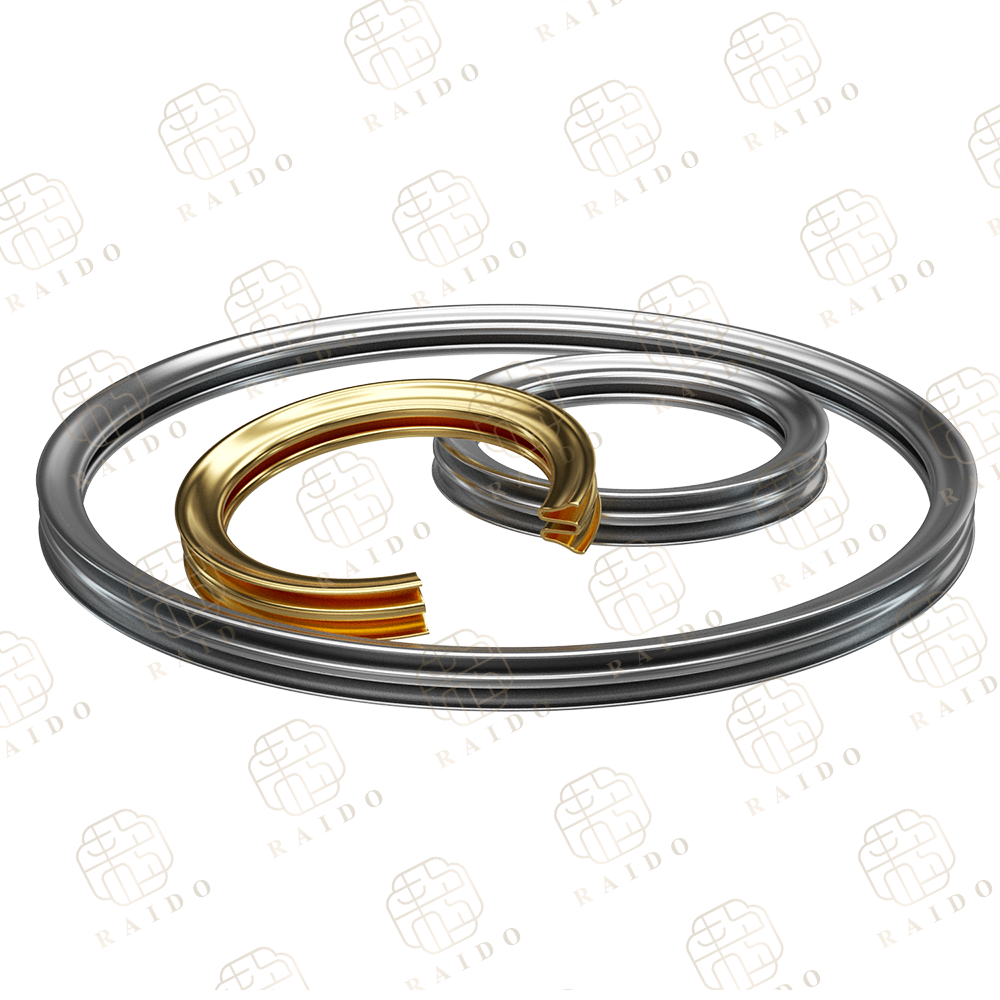

以下是金属C型圈在核级截止阀中的中腔双重密封分析涉及到提高截止阀密封性能和安全性的关键技术的应用和分析:

应用:

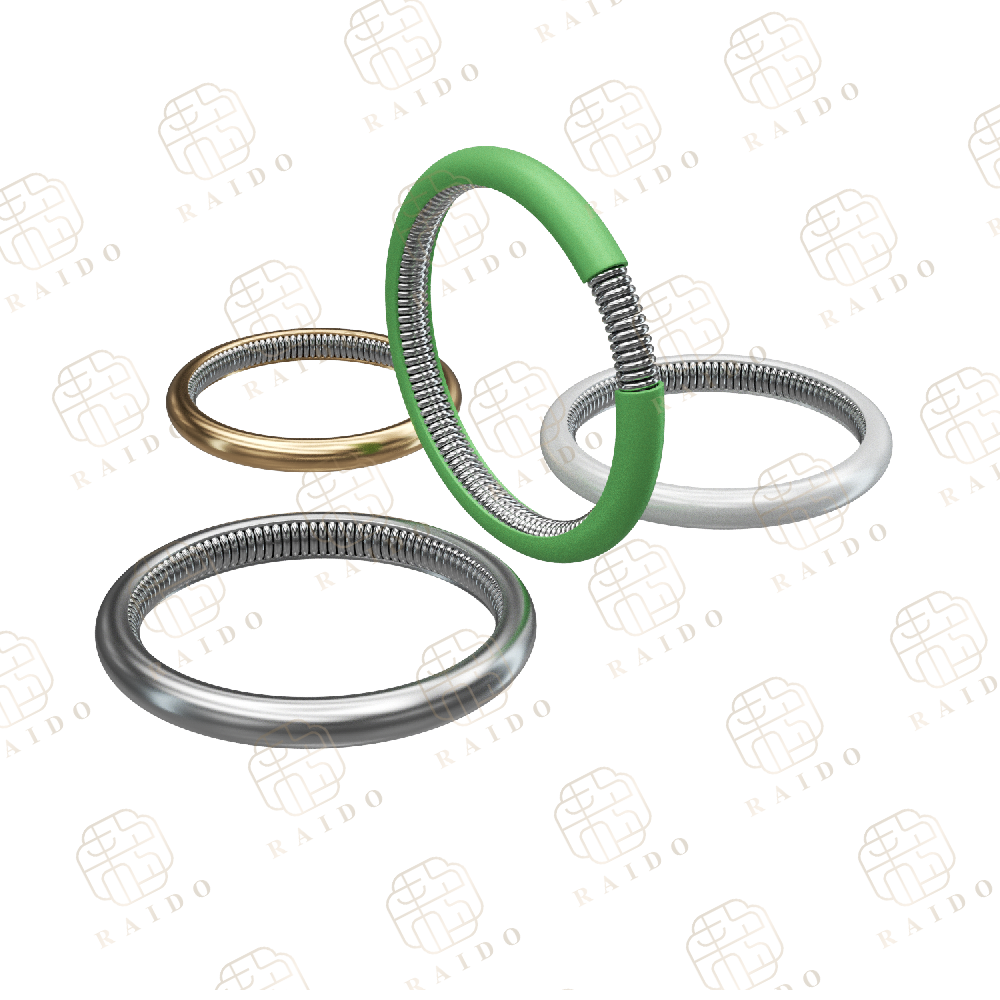

核级截止阀密封: 金属C型圈作为截止阀的密封件,常用于核能系统中的流体控制和调节,确保阀门在闭合状态下有效密封,防止辐射泄漏。

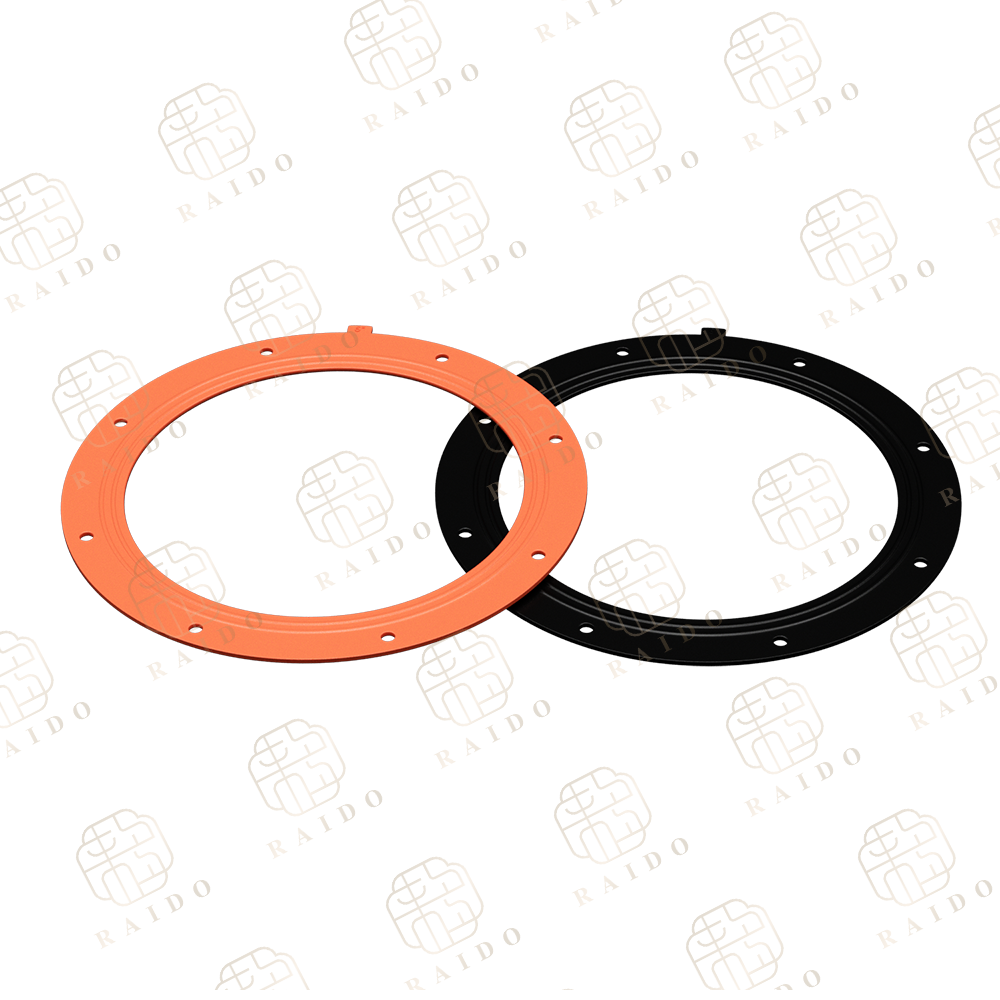

中腔双重密封设计: 采用金属C型圈作为内部和外部密封件的中腔双重密封结构,提高了阀门的安全性和可靠性,特别是在核级应用中更为重要。

耐高温高压: 金属C型圈由高温合金或不锈钢制成,适应高温高压环境,保持良好的弹性和密封性能。

分析:

双重密封优势: 中腔双重密封结构通过内外两层金属C型圈的组合,提供了更高的密封性能和安全保障,即使一层密封失效,仍能有效阻止介质泄漏。

材料选择和耐腐蚀性: 在核级应用中,阀门密封面临高辐射和腐蚀环境,金属C型圈需选择耐腐蚀性能优异的材料,确保长期稳定的密封效果。

设计要求: 密封性能的设计考虑因素包括金属C型圈的尺寸、形状和压力适应能力,以及与阀门其他部件的协调性。

安全性和可靠性: 针对核能系统的特殊要求,金属C型圈的密封设计必须满足严格的安全标准,确保在长期运行和突发情况下的可靠性。

综上所述,金属C型圈作为核级截止阀中的中腔双重密封技术,通过优化设计和材料选择,显著提升了阀门的密封性能和系统的安全性,适合于核能设备中的关键应用。

密封性能优化策略:

材料选择优化: 选择耐高温、耐腐蚀的金属材料制造密封件,如高温合金或特殊不锈钢,以应对核级氦气环境中的高温和化学性质。

双重密封结构: 采用中腔双重密封设计,内外各使用金属C型圈作为密封件,即使一层密封失效,仍能有效防止氦气泄漏,提高阀门的安全性和可靠性。

密封面设计优化: 确保金属C型圈的尺寸、形状与阀门密封面的配合良好,提高密封效果和耐久性。

密封压力管理: 确定适当的密封压力,既要保证密封性能,又要避免过高的压力影响阀门操作和寿命。

安全标准遵循: 符合核能系统中严格的安全标准和规定,确保阀门在正常和异常操作条件下的安全运行。

技术挑战和未来发展:

耐久性和可靠性测试: 长期运行和极端条件下的耐久性测试是关键,以验证金属C型圈在核级氦气截止阀中的实际表现。

新材料研发: 寻找新型材料,如先进的合金或涂层技术,以进一步提升金属C型圈的性能和耐腐蚀能力。

仿真与优化: 利用计算流体力学(CFD)等仿真工具,优化密封设计,预测和改进密封性能,降低开发成本和时间。

综上所述,通过综合应用材料科学、工程设计和安全管理等多学科知识,可以有效地增强核级氦气截止阀的密封性能,提高核能系统的安全性和运行效率。